Pourquoi mesurer la hauteur des marches ?

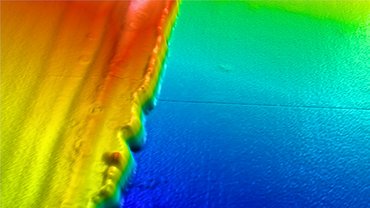

Le contrôle de la hauteur des marches joue un rôle important dans l'inspection de la qualité. C'est pourquoi de nombreux dessins techniques contiennent des spécifications de tolérance pour les dimensions de hauteur, par exemple pour les épaulements, les rainures et les alésages. Si les spécifications relatives à la hauteur de marche ne sont pas respectées, des écarts désavantageux apparaissent ou les surfaces de deux composants entrent involontairement en contact. Cela peut entraîner des fuites au niveau des surfaces d'étanchéité, une interruption du flux de courant au niveau des contacts électriques ou une augmentation de la résistance au frottement et de l'usure. En outre, la mesure de la hauteur de marche peut également être utilisée pour optimiser les processus de fabrication par accumulation ou ablation ; il est possible de déterminer l'épaisseur des couches non transparentes et de vérifier l'enlèvement de matière, par exemple au moyen d'impulsions laser.

Étude de faisabilité gratuite sur la mesure de la hauteur des marches et de la planéité

Comment calculer la hauteur des marches

La mesure de la hauteur de marche n'est pas une procédure normalisée, contrairement à d'autres caractéristiques fréquemment testées telles que la planéité, le parallélisme ou l'évaluation de la rugosité. Il existe plusieurs méthodes de calcul, dont les résultats peuvent différer en raison de géométries et de conditions de mesure non idéales :

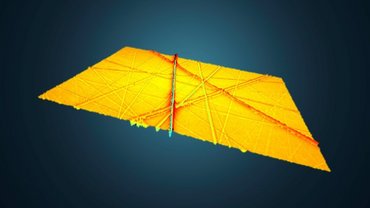

- Méthode 1 :

La hauteur de marche est déterminée comme la distance verticale entre les centres de gravité de deux surfaces. - Méthode 2 :

La hauteur de marche est déterminée comme la distance verticale entre le plan de régression (extrapolé) d'une surface de mesure et le centre de gravité d'une seconde surface.

La méthode 1, qui se réfère aux centres de gravité, est très simple, mais elle est également très sensible à l'inclinaison de l'objet à mesurer. La méthode 2 permet de surmonter cet inconvénient et constitue donc la méthode préférée pour déterminer la hauteur des marches. Le choix du plan de référence ayant une influence, il doit être indiqué dans le dessin technique.

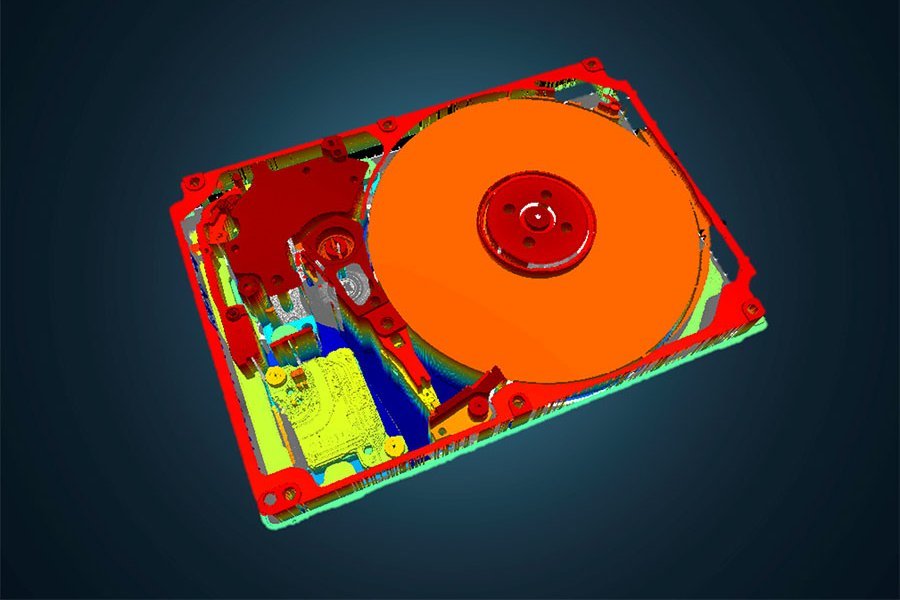

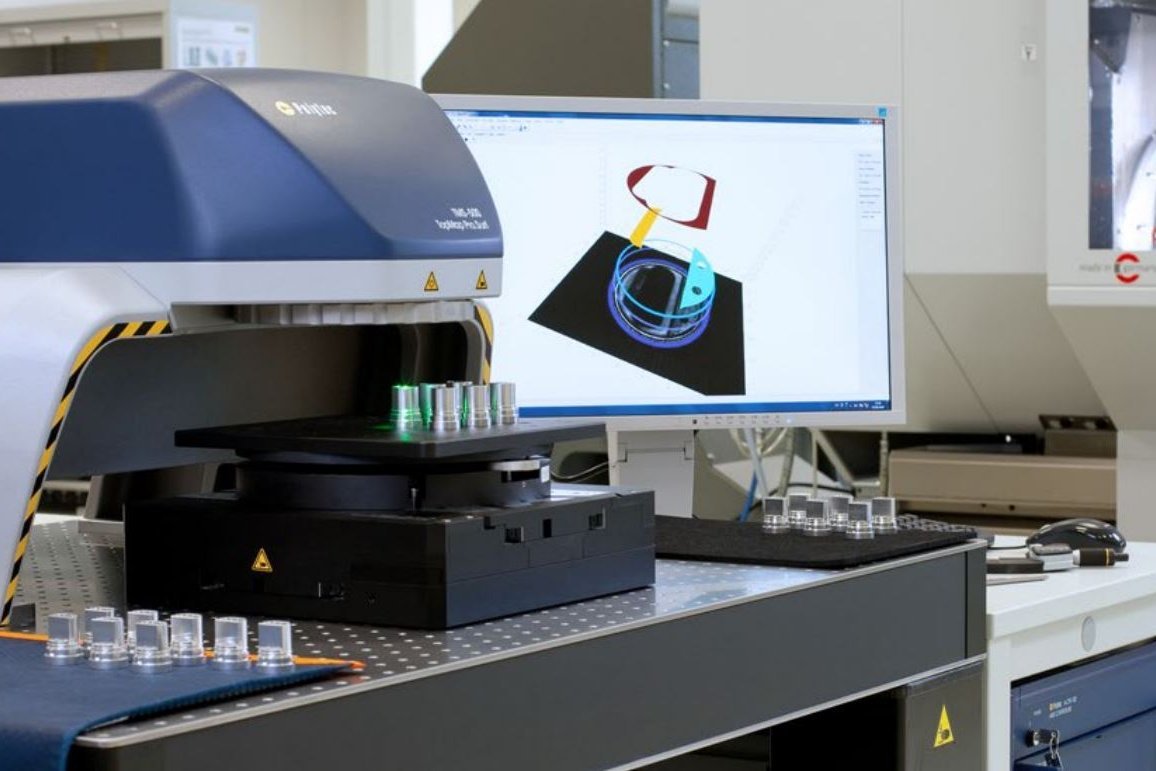

Comment mesurer la planéité et la hauteur de marche avec la métrologie optique 3D des surfaces TopMap

Différences entre les mesures de hauteur de marche basées sur le profil et celles basées sur l'aréole

La hauteur des marches peut être vérifiée en touchant mécaniquement les surfaces respectives à l'aide d'un palpeur. À l'aide de machines à mesurer tridimensionnelles, des points de mesure individuels sont souvent enregistrés et utilisés pour le calcul. Lors du balayage, le palpeur est déplacé sur la surface de manière à la toucher. La plus grande densité de points de mesure est compensée par une plus grande incertitude des valeurs mesurées. Les capteurs optiques permettent un profilage sans contact, atteignant même les surfaces profondément encastrées qui ne seraient pas accessibles à un palpeur mécanique.

Les deux méthodes - palpeurs tactiles et profileurs optiques - n'utilisent que des données de mesure locales, c'est-à-dire en des points spécifiques ou le long d'un profil. L'utilisation de ces données pour un balayage à mailles serrées de la surface prend beaucoup de temps. Toutefois, un balayage rapide ou même un test aléatoire risque de ne pas tenir compte des déformations importantes pour les évaluations ultérieures.

Nous mesurons la hauteur des marches sur vos échantillons de démonstration - sur site ou en ligne

Contrôle automatisé de la hauteur des marches et analyse de l'échec ou de la réussite

Afin de s'assurer que chaque composant répond à la spécification de hauteur de marche, une routine de mesure et d'évaluation peut être mise en œuvre pour un contrôle de qualité à 100 %. Avec les recettes, le logiciel TMS est l'outil idéal pour réaliser l'ensemble du processus d'inspection de manière entièrement automatique, en un seul clic de souris. Grâce à des solutions logicielles intelligentes, il est même possible de se passer de porte-échantillon dans de nombreux cas. Sur la base des tolérances définies, vous obtenez une évaluation bon/mauvais, de sorte que les pièces rejetées peuvent être triées manuellement ou mécaniquement grâce à la communication de l'appareil de mesure avec l'API/le contrôle du processus.