Les avantages des capteurs optiques pour la coulée continue

Voici pourquoi les capteurs laser ProSpeed® LSV, qui permettent une mesure en ligne sans contact de la vitesse et de la longueur de la coulée, sont la métrologie de choix pour le contrôle des procédés sidérurgiques, en particulier dans les environnements industriels difficiles tels que l'acier chauffé à blanc et les procédés de coulée continue - que ce soit pour les brames, les billettes, les blooms ou au niveau de la torche de découpe.

Les capteurs optiques de vitesse et de longueur ProSpeed®, qui utilisent le principe de la vélocimétrie laser Doppler, sont conçus pour mesurer la longueur et la vitesse avec une grande précision et de manière fiable et sans contact pour la coulée continue. En évitant le contact et l'influence avec la surface et en étant inusable, sans pièces mobiles, ils évitent les inconvénients des méthodes de mesure traditionnelles, tels que le glissement, l'usure ou le changement de diamètre de la roue. Sa construction robuste, son excellente répétabilité et sa fiabilité à long terme en font un composant intégral pour améliorer la tolérance de la longueur de coupe, minimiser la maintenance et augmenter l'efficacité de la production. Il en résulte une réduction des rebuts et une optimisation du rendement au niveau de la coulée, du laminoir et de l'ensemble des opérations de l'usine.

Pertinence des capteurs optiques pour le processus de coulée continue

Il existe une corrélation directe entre la longueur et la vitesse sur la constante de temps. Par conséquent, la mesure de la vitesse dans un processus continu entraîne également la collecte de la longueur du produit mesuré. En règle générale, toutes les méthodes de mesure en ligne utilisent cette corrélation.

Mais pourquoi et où, dans la coulée continue, la connaissance de la longueur et de la vitesse exactes du produit est-elle pertinente pour un processus de fabrication d'acier, d'aluminium ou de métal ?

- Pour un contrôle précis de la longueur de coupe sur les machines de coulée continuers

- Pour éviter le glissement des mesures tactiles

- Pour un fonctionnement sans usure et un temps d'arrêt optimisé

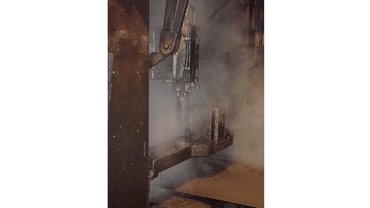

Capteurs conçus pour les environnements de coulée difficiles

La construction robuste, la configuration optique sophistiquée et le conditionnement avancé des signaux offrent une fiabilité et des performances inégalées. Une solution typique consiste en une tête de capteur avec une distance de mesure de 1500 mm, un boîtier refroidi à l'eau, un système de protection de la vitre et divers moyens de communication pour une intégration facile dans les systèmes de contrôle existants. Le boîtier efficace refroidi à l'eau permet d'économiser de l'équipement supplémentaire.

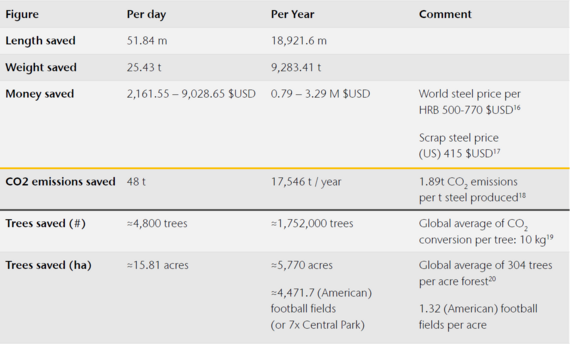

Calcul des émissions de la coulée continue et potentiel d'économie

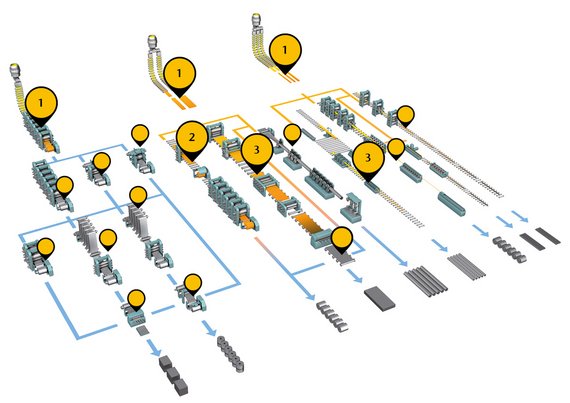

Si l'on prend une ligne de coulée les billettes à 5 brins avec des billettes de 220 millimètres carrés coupées à 6 mètres de longueur chacune et si l'on considère que la densité de l'acier est de 7,85 kg/dm³, les billettes coulées produites pèsent 379,94 kg/m. Une machine à couler typique fonctionnerait à une vitesse de coulée de 900 mm/min pour un fonctionnement de 24 heures par jour. Si l'on additionne les chiffres, on obtient 1 080 coupes par jour, en tenant compte des cinq brins. L'utilisation de roues de mesure ou d'une technologie similaire dans un environnement difficile conduit à une précision moyenne de 1 %, tandis que l'utilisation réaliste d'un LSV permet d'obtenir une précision de 0,1 %. L'amélioration moyenne par coupe est donc d'environ 24 mm. Les chiffres résultant de cette amélioration sont présentés dans le tableau 1.

La coupe à longueur dans la coulée continue

La coupe à longueur est un impératif absolu pour toute coulée continue. La mesure de la longueur de la coulée et le déclenchement du processus de coupe doivent être mis en œuvre dans chaque usine de coulée. En règle générale, quels que soient la forme, les processus ultérieurs ou le produit final, le toron doit être coupé après la coulée. Dans le cas contraire, la manipulation ultérieure du produit est impossible. Comme la vitesse générale de coulée varie, il est inévitable de mesurer la longueur du produit pour déterminer le moment où il faut le couper.

La longueur du produit est importante pour les processus suivants, en particulier lorsqu'une certaine longueur finale du produit est nécessaire, par exemple pour la production de rails. En général, plus la longueur entrante est cohérente, plus les processus suivants peuvent être réglés avec précision et plus la qualité du produit final est élevée. Une précision fiable de la longueur d'un produit est essentielle, en particulier pour l'acier SPQ (qualité supérieure du produit) dans le commerce de produits.

Contrôle du processus dans la coulée continue

Pour certaines étapes du processus de coulée continue, la connaissance de la vitesse du produit est un paramètre de contrôle essentiel. Une partie importante du processus est la section de refroidissement où a lieu la transition entre la phase liquide et la phase solide du matériau. La vitesse détermine les principales caractéristiques de la métallurgie et les propriétés du matériau, c'est pourquoi il est très important de connaître la vitesse de la coulée. Un autre exemple est la synchronisation de la vitesse d'une torche ou d'une scie volante afin d'accrocher précisément la lame au matériau et d'effectuer une coupe nette avec des tolérances minimales et un impact minimal sur l'équipement.

Détermination du poids dans la coulée de l'acier

Une autre utilisation importante des informations relatives à la longueur consiste à déterminer le poids du produit bien plus tôt dans le processus qu'il n'est possible de le faire avec un système de pesage. Dans un processus de coulée propre, la forme extérieure du produit est déterminée par la coque dès le début du processus et ne change pas au cours du processus suivant. Le poids spécifique du produit est le résultat de ses ingrédients et est déterminé encore plus tôt dans la coulée. Le fait de connaître la longueur du produit avant même la découpe peut conduire à des tolérances très faibles en ce qui concerne le poids final, car les fluctuations du processus peuvent être prises en compte dès le début du processus, ce qui permet d'obtenir une cohérence optimale du processus. Si elle est planifiée dès le départ, l'usine peut également économiser la balance intégrée et utiliser une méthode de mesure de la vitesse à la place.

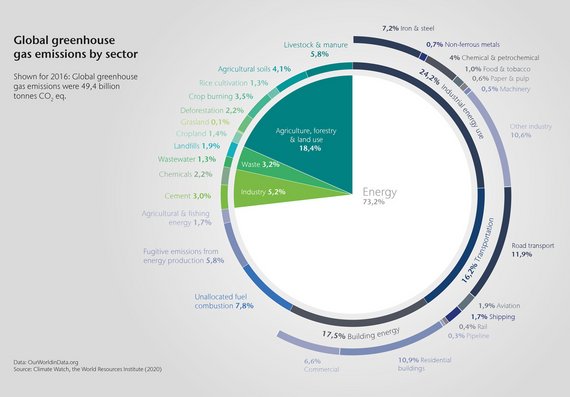

Pertinence du processus de coulée continue et rôle mondial de la production d'acier

Selon l'Association mondiale de l'acier, environ 7 à 9 % de l'ensemble des émissions mondiales de CO2 sont directement liées à la production d'acier et de métaux non ferreux.1 Cela représente environ un tiers des émissions totales générées dans le monde, toutes industries confondues.2 L'Association mondiale de l'acier, qui représente plus de 80 % de la production mondiale d'acier, y compris la coulée, le laminage et autres, a convenu d'un programme appelé "Step Up" afin d'aborder des actions spécifiques visant à améliorer l'impact de l'industrie sidérurgique sur le développement durable.3

1 World Steel Association 2021, Climate change and the production of iron and steel, accessed 1 February 2023, https://worldsteel.org/publications/policy-papers/climate-change-policy-paper

2 Hannah Ritchie and Max Roser, n.d., Emissions by sector, accessed 1 February 2023, https://ourworldindata.org/emissions-by-sector

3 World Steel Association, n.d., Step up programme, accessed 1 February 2023, https://worldsteel.org/steel-topics/technology/step-up-programme

Images courtesy: Images courtesy of Polytec GmbH unless otherwise specified.