Qualitätskontrolle für Optical Polishing und Oberflächenfinish

Das Polieren optischer Komponenten, z.B. aus Glas, ist eine weitverbreitete Methode zur Oberflächenveredelung. Im Feinbearbeitungs-Prozess von hochpräzisen mechanischen wie optischen Komponenten werden üblicherweise minimale Oberflächendefekte für besonders glatte Oberflächen beziehungsweise Werkstücke mit einer außerordentlich hohen Oberflächengüte erzielt. Das Polieren von Oberflächen erreicht ein sogenanntes Superfinish oder auch Microfinish, was entscheidenden Einfluss auf die weitere Verarbeitung, auf die langfristige Qualität und Funktionalität der Präzisionsbauteile hat. Diese Präzisionsbauteile werden aus verschiedenen Materialien – meist Glas, aber auch Metall – hergestellt. Um die Anforderungen an das optische Oberflächenfinish zu erfüllen, ist einer der finalen Bearbeitungsschritte der Polierprozess zur Oberflächenveredelung.

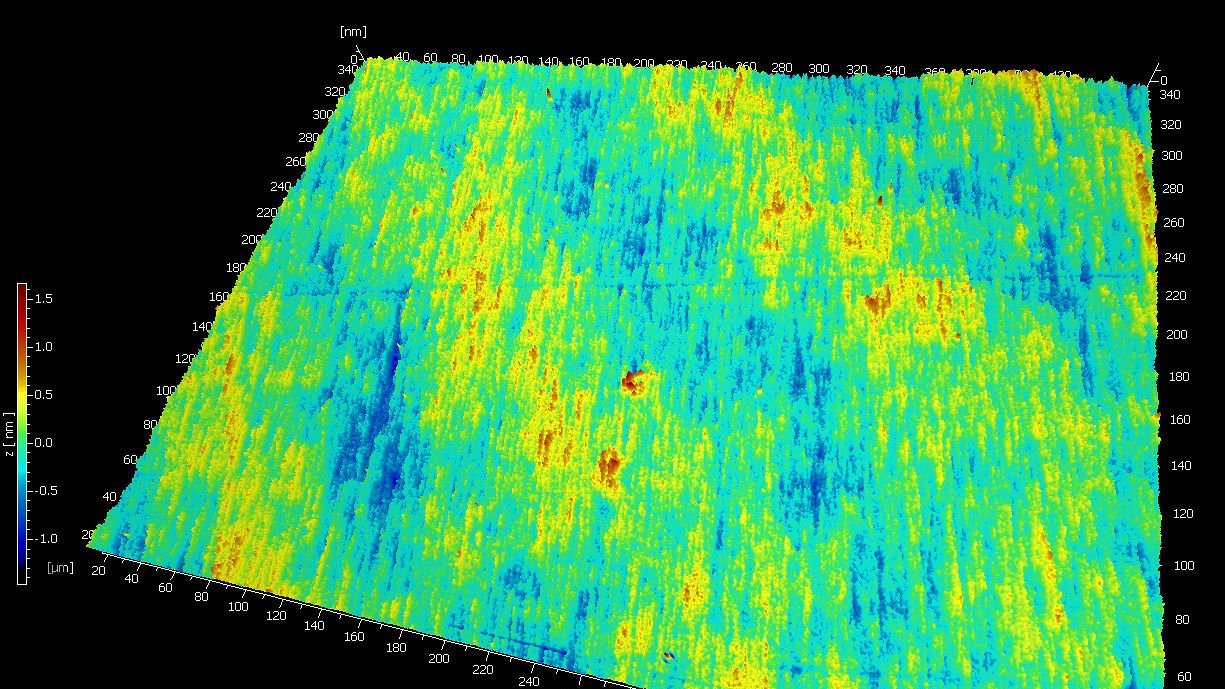

Abhängig von Herstellern und den zugrundeliegenden Poliermaschinen existieren kleinere Variationen des Optical Polishing Prozesses. Zum Beispiel verhalten sich Oberflächenparameter unterschiedlich je nach Material und Spindelgeschwindigkeit. Wie konsistent ist die Schleifpartikelgröße und wie groß ist die durchschnittliche Schleifpartikelgröße innerhalb des Poliermittels? Wie wirkt sich die Polierzeit auf das Polierergebnis und Oberflächenfinish aus? Verursachen größere Partikel oder Verunreinigungen gar Oberflächenrelikte wie Oberflächenkratzer oder andere Oberflächendefekte?

Kurz gesagt, diverse Parameter beeinflussen die Oberflächengüte im Optical Polishing bzw. Polierprozess.

Applikationsnote: Quality control in optical polishing

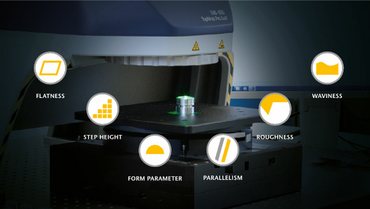

Polieren ist eine Fertigungstechnik, um Oberflächen von Präzisionsmechaniken oder optischen Komponenten zu veredeln. Frei bewegliche Körner in einer Flüssigkeit polieren dabei die Oberfläche mit dem Ziel, Oberflächendefekte und Rauheit zu minimieren. Wie Weißlichtinterferometer helfen, diese Qualität sicherzustellen und den Produktionsprozess zu optimieren, erfahren Sie hier.