Wie Stranggießen und Stahlwerke von optischen Sensoren profitieren

Wir zeigen, warum ProSpeed® LSV als Lasersensoren dank berührungsfreier Messung die ideale Sensorik für die Prozesskontrolle im Stranggießen und anspruchsvollen, rauen Umgebung in Gießereien ist – am glühend heißen Stahlknüppel oder an der Bramme ebenso wie zur Steuerung der Schneidbrenner.

Die optischen Geschwindigkeits- und Längensensoren ProSpeed® LSV nutzen das Messprinzip der Laser-Doppler-Velocimetrie (LSV) für eine hochpräzise, zuverlässige und berührungslose Längen- und Geschwindigkeitsmessung beim Stranggießen. Sie vermeiden Kontakt und Beeinflussung auf dem Messgut und sind verschleißfrei, da ohne bewegliche Teile. So werden Nachteile herkömmlicher Messmethoden wie Schlupf, Verschleiß und einhergehende Messunsicherheit vermieden. ProSpeed® LSV Sensoren bestechen durch das robuste Design, hervorragende Wiederholgenauigkeit und langfristige Zuverlässigkeit, was sie zur integralen Komponente für die Verbesserung der Schnittlängentoleranz, die Minimierung des Wartungsaufwands oder die Prozessoptimierung machen. Das Ergebnis ist ein geringerer Ausschuss und ein optimierter Ertrag im Gießprozess, im Walzwerk und im gesamten Fertigungsprozess.

Relevanz optischer Sensoren fürs Stranggussverfahren

Es besteht ein direkter Zusammenhang zwischen produzierter Länge und Prozessgeschwindigkeit über die Zeit. Die Messung der Geschwindigkeit im kontinuierlichen Produktionsprozess erlaubt die Ermittlung der korrespondierenden Länge des Erzeugnisses. Im Prinzip nutzen alle Inline-Messverfahren diese Korrelation.

Aber warum ist beim Stranggießen die Info über die exakte Stranglänge und Strang- oder Vorschubgeschwindigkeit ausschlaggebend?

- Für eine hochpräzise Schnittlängensteuerung beim Ablängen nach dem Stranggießen

- Um Schlupf zu umgehen wie bei taktilen Messverfahren

- Für wartungsfreies und zuverlässiges, kontinuierliches Produzieren im Stranggießen

Sensoren trotzen Hitze in Gießereien und am heißen Strang

Diese Industriesensoren messen dort, wo es heiß wird. Selbst die ausgeklügelte optische Konfiguration und die moderne Signalaufbereitung sind auf Zuverlässigkeit und Hochleistung in realer Fertigung ausgelegt. Eine typische Sensorkonfiguration fürs Stranggießen besteht aus einem Laser-Messkopf mit 1500 mm Arbeitsabstand, einem wassergekühlten Schutzgehäuse, einer Freistrahlvorrichtung und unterschiedlichen digitalen wie analogen Signalausgängen, was die Integration in bestehende SPS einfach macht. Das effiziente, wassergekühlte Kühlschutzgehäuse (TPH Thermo Protective Housing) macht weitere Vorkehrungen obsolet.

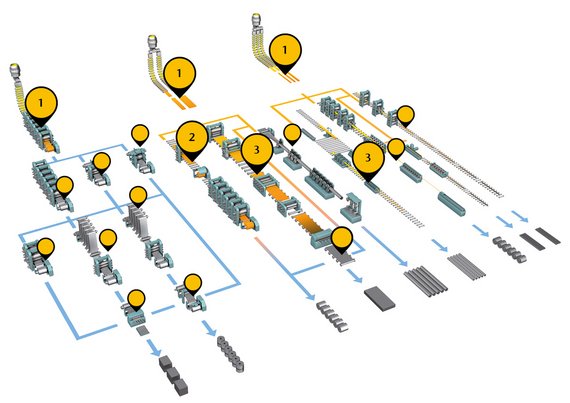

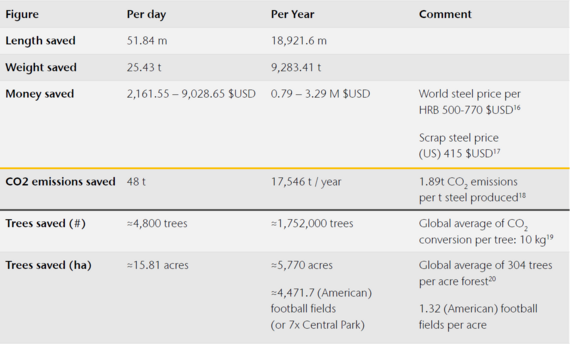

Emissionen und Einsparpotential beim Stranggießen

Im Strangguß-Kalkulationsbeispiel einer 5-Strang-Knüppelgießanlage mit 220 Quadratmillimeter langen Knüppeln, die auf eine Länge von jeweils 6 Metern geschnitten werden, ausgehend von einer Stahldichte von 7,85 kg/dm³, ergibt sich eine Knüppelproduktion von 379,94 kg/m. Eine typische Stranggussanlage arbeitet mit einer Gießgeschwindigkeit von 900 mm/min im 24-Stunden-Betrieb – täglich. Dies ergibt 1.080 Schnitte pro Tag bei allen 5 Strängen zusammen. Messräder oder ähnliche Messtechnik in einer Gießanlage weisen eine durchschnittliche Messgenauigkeit von 1 % auf, während die Verwendung eines optischen LSV-Sensors realistischerweise eine Genauigkeit von 0,1 % bietet. Die durchschnittliche Optimierung pro Schnitt beträgt also etwa 24 mm. Die Ergebnisse dieser Beispielkalkulation fürs Stranggießen sind tabellarisch dargestellt.

Schnittlängensteuerung und Ablängen im Stranggießen

Ablängen ist ein integraler Prozessschritt jeder Stranggießanlage. Das Messen der Stranglänge und das Triggern des Schneidprozesses ist in jeder Gießerei implementiert. Generell muss der Strang unabhängig von der Form, den nachfolgenden Prozessen oder dem Endprodukt nach dem Gießen geschnitten werden. Andernfalls entstehen Fehler für nachgelagerte Prozessschritte. Da die allgemeine Gießgeschwindigkeit allerdings variieren kann, ist die exakte Messung der Produktlänge zur Bestimmung des individuellen Schnittzeitpunkts in Echtzeit unvermeidlich.

Die Produktlänge wiederum ist für nachfolgende Prozesse entscheidend, insbesondere wenn eine bestimmte Endlänge des Produkts benötigt wird, z. B. bei der Schienenproduktion. Allgemein gilt: Je besser die Konsistenz der Eingangslänge, desto genauer ist die Steuerung nachfolgender Prozesse möglich und desto höher ist auch die Güte des Endprodukts. Verlässliche Präzision hinsichtlich der Länge eines Produkts ist also ein Schlüssel insbesondere für SPQ-Stahl (superior product quality).

Prozesssteuerung und -optimierung im Stranggießen

Für bestimmte Prozessschritte beim Stranggießen ist die Kenntnis der Geschwindigkeit des Produkts der wesentliche Regelungsparameter, z.B. in der Abkühlphase, wo der Übergang zwischen flüssiger zu fester Phase des Materials erfolgt. Die Geschwindigkeit bestimmt wesentliche Merkmale der Metallurgie und der Materialeigenschaften, wozu die Kenntnis der Gießgeschwindigkeit mitentscheidend ist. Ein anderes Beispiel ist die Geschwindigkeitssynchronisierung eines fliegenden Brenners oder einer Säge, um das Schneidwerkzeug präzise an das Material heranzuführen und einen sauberen Schnitt mit minimalen Toleranzen und möglichst wenig mechanischen Stress aufs Material und Werkzeug durchzuführen.

Gewichtsbestimmung im Gießprozess

Längenmesswerte dienen auch der Bestimmung des Produktgewichts zu einem frühen Zeitpunkt, weit bevor es schließlich auf einer Waage gemessen wird. Bei einem sauberen Stranggussrozess wird die äußere Form des Produkts schon früh im Prozess durch die Kokille determiniert und ändert sich in den nachfolgenden Prozessschritten eigentlich nicht mehr. Das spezifische Gewicht des Produkts ergibt sich aus seinen Bestandteilen und kann so bereits im frühen Stadium bestimmt werden. Die Kenntnis der Produktlänge noch vor dem Ablängen kann geringe Toleranzen beim Endgewicht ermöglichen, weil Prozessschwankungen bereits frühzeitig im Prozess berücksichtigt werden können, was wiederum die Prozesskonstanz fördert. Bei frühzeitiger Planung kann sogar eine integrierte Waage obsolet werden, wenn man auf die Geschwindigkeitsmessdaten zurückgreifen kann.

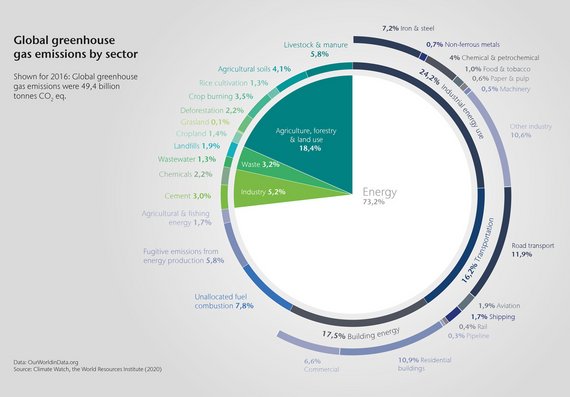

Die globale Rolle von Stranggießen und Stahlwerken

Laut der Angaben der World Steel Association sind 7 - 9 % der weltweiten CO2-Emissionen direkt mit der Stahlproduktion verbunden.1 Dies macht etwa ein Drittel der weltweit in allen Industriezweigen verursachten Gesamtemissionen aus.2 Die World Steel Association, welche mehr als 80 % der weltweiten Stahlproduktion vertritt, hat ein Programm namens „Step Up" ins Leben gerufen, das Maßnahmen zur systematischen Verbesserung der Nachhaltigkeit in der Stahlindustrie vorsieht.3

1 World Steel Association 2021, Climate change and the production of iron and steel, accessed 1 February 2023, https://worldsteel.org/publications/policy-papers/climate-change-policy-paper

2 Hannah Ritchie and Max Roser, n.d., Emissions by sector, accessed 1 February 2023, https://ourworldindata.org/emissions-by-sector

3 World Steel Association, n.d., Step up programme, accessed 1 February 2023, https://worldsteel.org/steel-topics/technology/step-up-programme

Images courtesy: Images courtesy of Polytec GmbH unless otherwise specified.