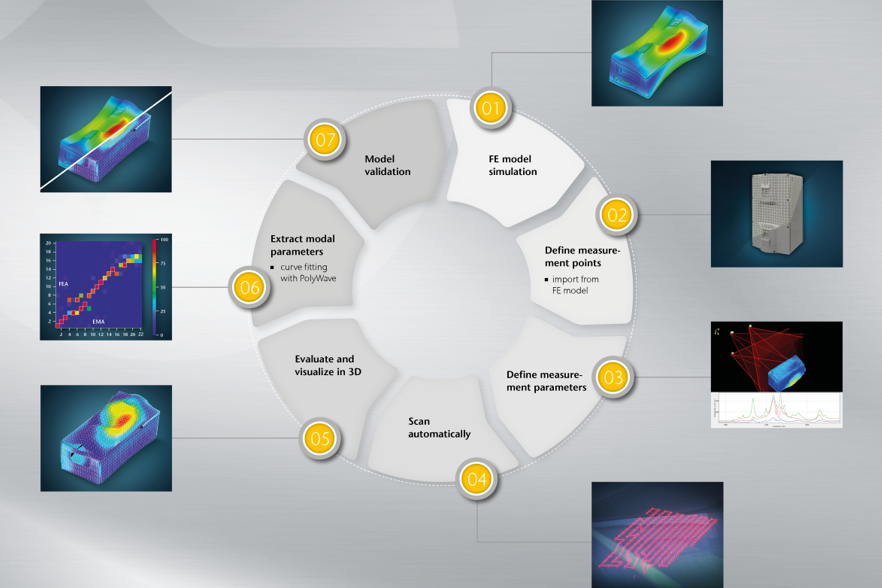

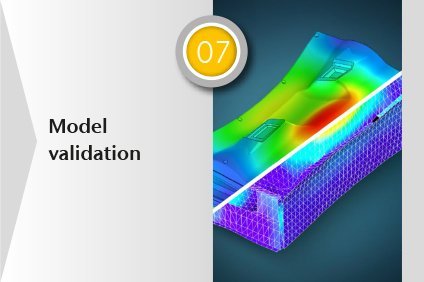

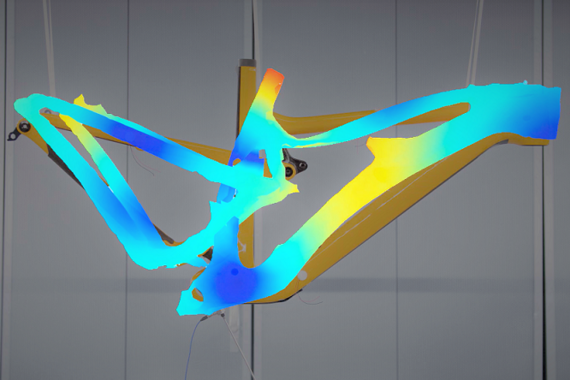

FEモデルの検証 - シミュレーションモデルと実験モーダル解析結果との比較

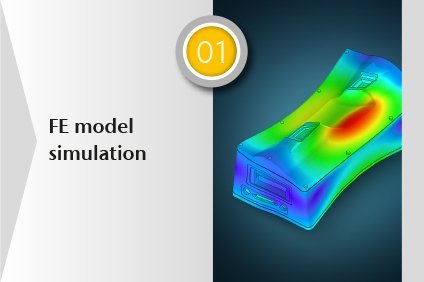

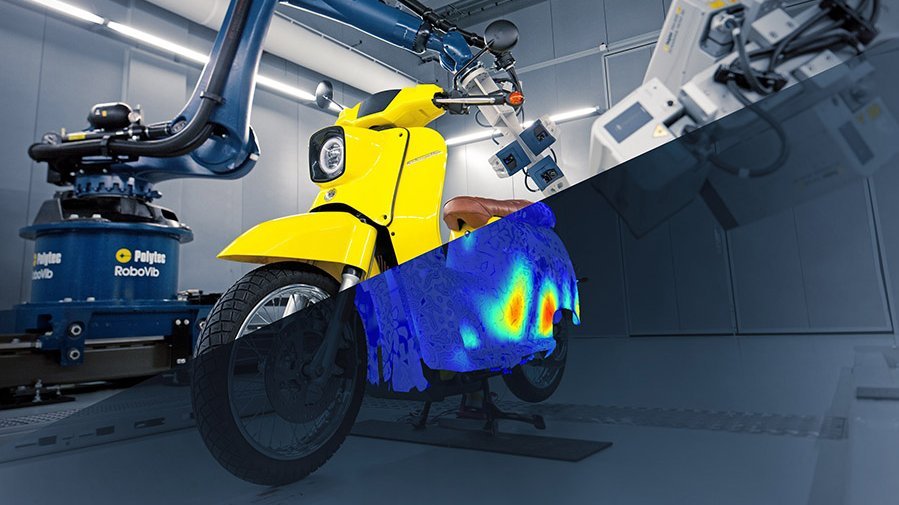

有限要素 (FE) モデルは、プロトタイプ作成の手間を省いてコンピュータ上で実行できるため、開発時間とコストを大幅に削減できます。ただし、これらの FE モデルが「実際の」デバイスの動作を予測することができるものか? という重要な問題があります。FEM 検証という用語の具体的な意味合いは、シミュレーションの結果を実際の実験(例えば実験モーダル解析など) データと比較することです。実際のケースでは、信頼できる検証済みモデルを取得するために、FE モデルを実験データと比較することが必要です。検証済みモデルを用いて、負荷がかかったときや小さな変更を加えたときの動作を予測することが重要です。もしモデルが実験データに適合しない場合、設計目的でそのモデルを使用する事はリスクを伴います。

FEシミュレーションモデル検証のための一般的な実験セットアップ

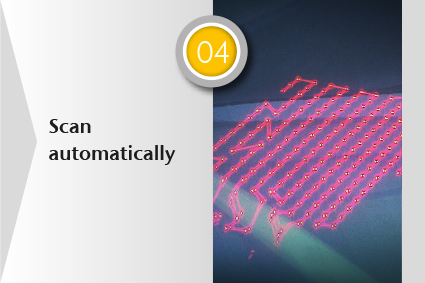

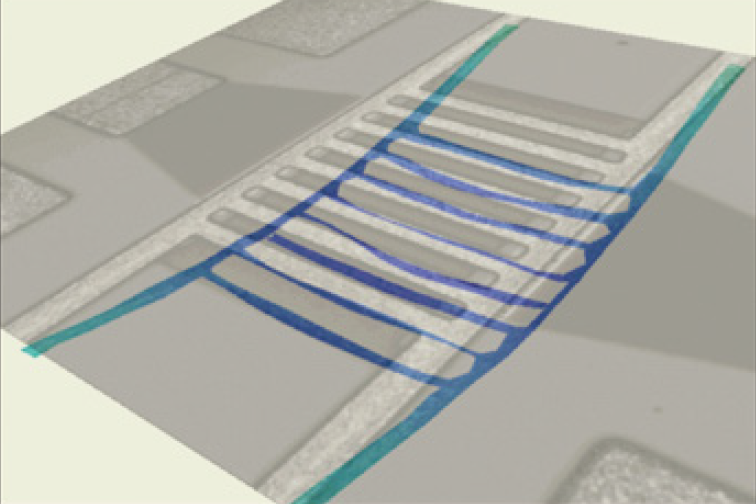

FEシミュレーションモデル検証用に振動テストを行う場合、サンプルを何等かの方法で支持した状態で、サンプル自体を振動させる必要があります。そのためには、サンプルの特定部位において、対象としている周波数範囲を励振できる加振方法が必要です。外部加振を用いることは、サンプルの固有周波数に着目した数値シミュレーションとは異なるアプローチとなります。一般的な固有値解析では想定される一連の材料特性と境界条件について微分運動方程式を解きます。これに対して加振実験の結果は、厳密に言えば、特定の種類の励振と特定の支持条件におけるサンプルの応答です。モードは、後処理の一部である曲線フィッティングによって実験結果から抽出されます。

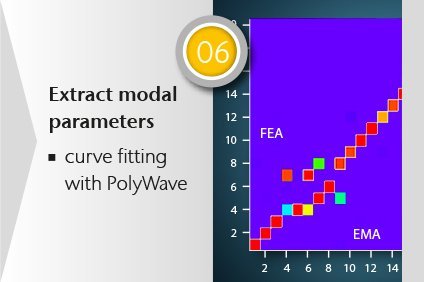

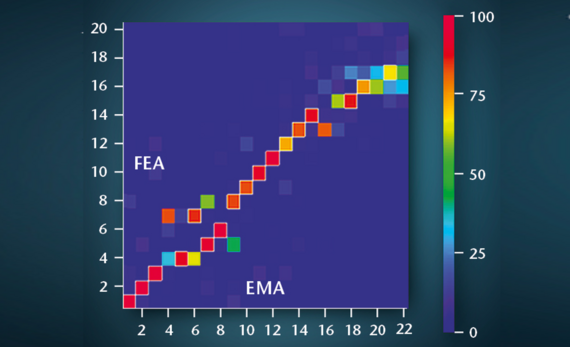

実験モード解析を用いたFEコリレーション: 周波数、減衰、MAC

FEモデルと実験結果を比較するためのパラメーターは主に 2つあります。モデル内の微分運動方程式を解いた結果として得られる固有値と固有ベクトルです。これらは、実験結果の共振周波数とモード形状に対応します。最も簡単な方法は、一方の周波数を比較し、固有ベクトルとモード形状を視覚的に比較することです。MAC(modal assurance criterion) を使用してモード形状を比較することは、客観的で定量的な比較を行う一般的な方法です。MAC では、入力としてたわみ形状 (ODS) ではなく、モーダルモードが必要です。これらは、後処理の一部であるカーブフィッティングによって実験結果から抽出されます。

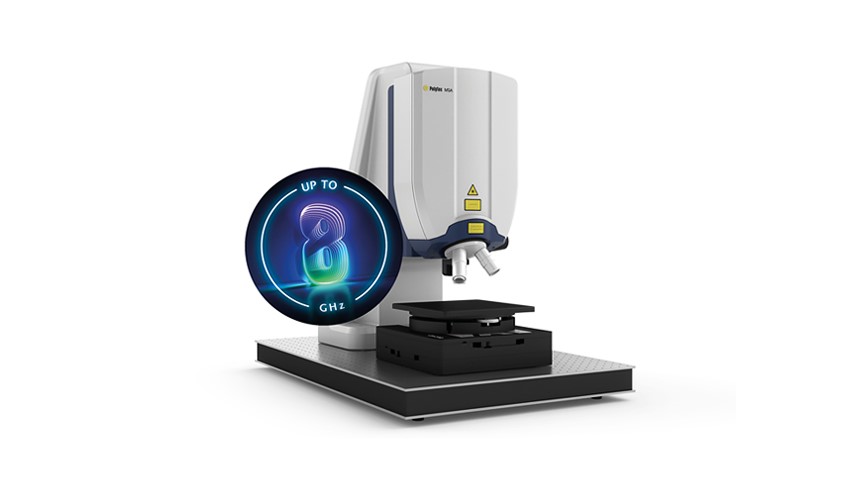

FEモデル検証のためのスキャニングレーザドップラ振動計のレンタル、計測サービス

ビデオ: FEシミュレーションモデルをレーザドップラ振動計で検証する理由

鋳造金属板などの単純なサンプルの場合、有限要素が適切に選択されていれば、今日の FE モデルは振動モードと共振周波数を非常に正確に予測します。しかしながらコンポーネントやモデル化された構造がより複雑になると状況は変わります。複数のパーツがジョイントで互いに接続されていたり、複合材料で作られていたりすると、シミュレーション結果は最初は信頼性が低くなる可能性があります。したがって、これらの FE モデルは実際の実験データと照合する必要があります。必要な動作条件の範囲で実験データを正しく予測できる場合、モデルは検証済みと呼ばれます。したがって、検証済みモデルを用いて、負荷がかかったときや小さな変更を加えたときの動作を予測することが重要です。もしモデルが実験データに適合しない場合、設計目的でそのモデルを使用する事はリスクを伴います。

FEモデルを検証するための計測サービスとアプリケーションサポート

レーザドップラ振動計の非接触技術は何に有効? 2Dまたは3Dでレーザスキャン測定を実行する方法は? 当社の エンジニアは、皆様からのご連絡をお待ちしております。ポリテックでは、ドイツのヴァルトブロン、米国ミシガン州プリマス、日本の新横浜にサービス拠点があります。サービスについての詳細を知りたい場合は是非お問い合わせください。FE シミュレーションモデルの検証のためにサンプル計測を行う事も相談可能です。

レーザドップラ振動計によるFEモデル検証のデモ相談はこちらをクリック

Polytec Magazine

Improving dental healthcare

Keep healthy teeth with ultrasonic scaler using EMS Piezon NO-PAIN technology

Exciting forces

on self-supporting and self-aligning compact shakers